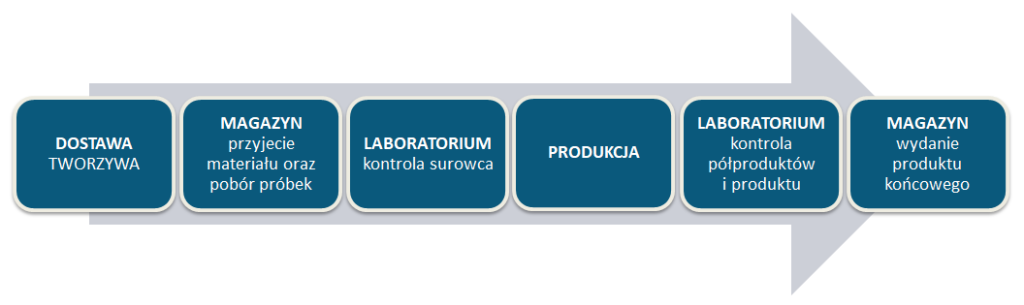

Jak wygląda schemat działania w naszej firmie?

Jeśli nie jesteś przekonany czy warto powierzać naszej firmie swój materiał lub nie wiesz czy nasz materiał jest taki, jakim opisujemy go w naszej ofercie, pozwól, że pokażemy Ci jak dbamy w laboratorium o materiał na każdym etapie produkcyjnym. Gwarantuje, że pod koniec tego artykułu, będziesz wiedział, że Twoja firma i Twój materiał trafił w bezpieczne ręce.

Prawda jakie proste? I skuteczne! Kluczem jest organizacja pracy i przekaz informacji na każdym etapie produkcyjnym.

Jakie wykonujemy badania w naszym laboratorium?

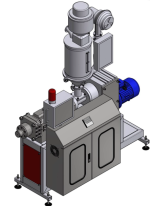

Zdjęcie 1. Plastomert firmy Dynisco

Zależy. Wiem, nikt nie lubi tak mało precyzyjnej odpowiedzi, ale to naprawdę zależy od rodzaju tworzywa i od zapotrzebowania klienta. Chętnie Wam pokaże przykłady.

Najbardziej podstawowym badaniem jest wyznaczenie masowego współczynnika płynięcia MFR. Brzmi skomplikowanie i tajemniczo, a w rzeczywistości jest bardzo proste. Za pomocą urządzenia – plastomeru (zdjęcie 1), możemy określić współczynnik, który informuje nas jaka masa tworzywa (wyrażona w gramach) przepływa przez dyszę w warunkach określonych w normie PN-EN ISO 1133, w czasie 10 minut.

W jakim celu wykorzystujemy ten pomiar? Dlaczego te badanie cieszy się taką popularnością? Każde tworzywo charakteryzuje się temperaturą mięknięcia, dzięki tej właściwości możemy nie tylko odpowiednio klasyfikować tworzywo pod kontem zastosowania do konkretnej produkcji, ale również rozpoznawać tworzywa. Dodatkowo dzięki temu badaniu możemy kontrolować stabilność produkcji oraz jakość na podstawie wypływki, która powstaje podczas badania. Sporo korzyści z jednego badania, prawda?

Kolejnym podstawowym badaniem w naszym laboratorium jest wyznaczanie gęstości tworzywa. Wykonujemy ją zgodnie z normą PN-EN ISO 1183. Gęstość jako parametr uzupełnia wiedzę na temat rodzaju tworzywa, ale również na podstawie tego parametru możemy przypuszczać czy badany materiał jest wypełniony lub zmieszany z innym tworzywem (zdjęcie 2).

Zdjęcie 2. Waga podszalkowa firmy Radwag

Zdjęcie 3. Wagosuszarka firmy Radwag

Nie znam produkcji, którą cieszyła by informacja o mokrym tworzywie. Dzięki wagosuszarce (zdjęcie 3) możemy rozpoznać czy materiał jest mokry. Jeśli przypuszczenia się potwierdzają, urządzenie to pokazuje w sposób procentowy jak duża jest wilgotności tworzywa. Z wagosuszarki korzystamy również w celu sprawdzenia jakości wysuszenia materiału oraz pomiędzy zakończeniem poszczególnych etapów produkcji.

Jednym z moich ulubionych urządzeń jest laboratoryjna wytłaczarka jednoślimakowa (zdjęcie 4). Dlaczego tak lubię ten sprzęt? Dzięki niemu, tworzywo staje się dla nas otwartą księgą. Podczas wytłaczania tworzywa postają paski, na których bardzo dobrze widoczna jest powierzchniowa jakość materiałów, w tym różnego rodzaju defekty tworzywa. Widoczny jest też charakter połysku tworzywa. Dodatkowo dzięki wytłoczonym paskom sprawdzamy elastyczność materiału oraz czy nie powstają tak zwane – zgazowania, to znaczy czy materiał prawidłowo się homogenizuje. Dodatkowym atutem jest możliwość testowania mieszanek produkcyjnych i dodatków w małej skali. Sporo plusów tego urządzenia. Nie zliczę ile reklamacji i problemów oszczędziła nam ta wytłaczarka!

Zdjęcie 4. Wytłaczarka jednoślimakowa laboratoryjna firmy Rolbatch

Zdjęcie 5. Wstrząsarka z zestawem sit 1,0-0,1mm firmy Multiserw-Morek

Sporo tego prawda? A mamy jeszcze więcej!

W celu sprawdzenia jakości pulweryzacji granulatu naszej produkcji, ale również i wykonanej usługi pulweryzacji, dysponujemy wstrząsarką z zestawem sit (zdjęcie 5) za pomocą której wykonujemy analizę sitową proszków.

Jeśli tworzywo jest wypełnione – możemy to zweryfikować. Metoda oznaczenia popiołu w tworzywie polega na spaleniu tworzywa i ogrzaniu pozostałości w bardzo wysokiej temperaturze do uzyskania stałej masy. Tak wysokie temperatury uzyskujemy w piecu muflowym (zdjęcie 6.) To dzięki temu urządzeniu potrafimy określić zawartość procentową dodatków takich jak talk czy kreda. Wiemy czy materiał jest czystym tworzywem oraz czy wyprodukowane tworzywa compondowane spełniają wymagania klienta.

Zdjęcie 6. Piec muflowy

Ze szczególną troską sprawdzamy jakość proszków do formowania rotacyjnego. Wiemy jak specyficzne wymagania mają te tworzywa, dlatego staramy się, aby wykluczyć błędy już na etapie projektowania struktur.

Jak jeszcze badamy nasz flagowy produkt?

Naszym firmowym badaniem jest zlewalność. Polega to na stworzeniu tak zwanego placka w warunkach 190 – 200 ºC w czasie 20 minut (zjęcie 7.). Widzisz jak pięknie się błyszczy? Powierzchnia pozbawiona jest defektów, które nie są akceptowane przez producentów bazujących na rotomouldingu. Do pełni szczęścia kontroli produkcji brakuje jedynie sypkości tworzywa. Jest to pomiar czasu wysypywania materiału ze stożka (zdjęcie 8.) określony normą PN-EN ISO 6186.

Zdjęcie 7. Zlewalność

Zdjęcie 8. Stożek do badania sypkości